来源:森工机械 发布时间:2024-01-23

PDC钻头是聚晶金刚石复合片(Polycrystalline Diamond Compact Bit)钻头的简称,亦称聚晶金刚石切削块钻头或复合片齿钻头。最早是在1973年由美国通用电气公司引入PDC切削块,研制出第一个PDC钻头,此后PDC钻头便以其钻速快、寿命长、进尺高等优势,在石油钻井、煤矿钻探中得到了广泛的应用。几乎所有钻头制造商都采用了这一技术,开始生产自己的PDC钻头系列。

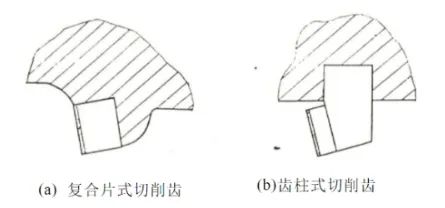

PDC钻头是依靠安装在钻头体上的切削齿切削地层的,这些切削齿有复合片切削齿和齿柱式两种结构,它们的结构以及在钻头上的安装方式如上图所示。复合片式切削齿是将复合片直接焊接在钻头体上预留的凹槽内而形成的。它一般用于胎体钻头;齿柱式切削齿是将复合片焊接在碳化钨齿柱上而形成的,安装时将其齿柱镶嵌或焊接在钻头体上的齿空内,它一般用于钢体钻头,也有用于胎体钻头的。

复合片(即聚晶金刚石复合片)是切削齿的核心。复合片一般为圆柱状,其结构如1-3所示,它是由人造聚晶金刚石薄层及碳化钨底层组成,具有高强度、高硬度及高耐磨性,可耐温度750℃。

岩石的诸力学强度中,抗拉强度最低,剪切强度次之,而抗压强度最高,抗压强度往往比剪切强度高数倍至十多倍。显然采用剪切方式破碎岩石比用压碎方式要容易而有效的多。PDC钻头的复合片切削结构正是利用了岩石这一力学特性,采用高效的剪切方式来破碎岩石,从而达到了快速钻井的目的。当PDC钻头在软到中等级硬度地层进时,复合片切削齿在钻压和扭矩作用下克服地层应力吃入地层并向前滑动,岩石在切削齿作用下沿其剪切方向破碎并产生塑性流动,切削所产生的岩削呈大块片状,这一切削过程与刀具切削金属材料非常相似。被剪切下来的岩屑,再由喷嘴射出泥浆带走至钻头与井壁间的环空运至井外。

影响钻进速度的主要因素有很多,而且互相交织在一起而变得十分复杂。要想把所有的影响因素反应到一个统一的钻速模式中是很困难的。但其中影响较大、变化规律较明显的因素有钻压、转速、牙齿磨损、水力参数、压差、钻井液性能等,而其中与井底流动直接发生关系的有转速、水力参数、压差、钻井液性能等。

金刚石复合片钻头采用金刚石复合片(PDC)与优质合金钢加工而成。耐磨,抗冲击,不缩径,效率高,主要用于硬度较强的煤矿石油开采,地质勘探,隧道掘进,瓦斯抽放孔,排水注浆,地质钻探,水文勘探等的钻进等工程。郑州森工拥有健全的质量控制方法、完善的质量检测体系、先进的企业管理机制、精湛的制造技术、先进的生产设备,这是“森工”系列产品的质量保证,也是森工立足服务各大集团客户的根本!

更多产品型号可联系定制!